|

Mansfelder

Bergbau & Hüttenwesen |

|

Die Metallgewinnung aus dem

Kupferschiefer

von Dr. W.

Eisenächer

1995

Die fehlende

Aufbereitbarkeit nach den klassischen Methoden

zwang zum Verschmelzen des "rohen"

Kupferschiefers, wodurch eine selektive

Anreicherung der nutzbaren Elemente und eine

Grobtrennung in 4 Stoffgruppen (Schlacke, Stein,

Flugstaub und sog. Eisensau) erfolgte, aus denen

die Ausgewinnung von insgesamt 21 Elementen

stattfand, was eine Einmaligkeit darstgellt. Es

gibt keine zweite Lagerstätte, die eine ähnlich

umfangreiche Ausbringungspalette aufweisen kann.

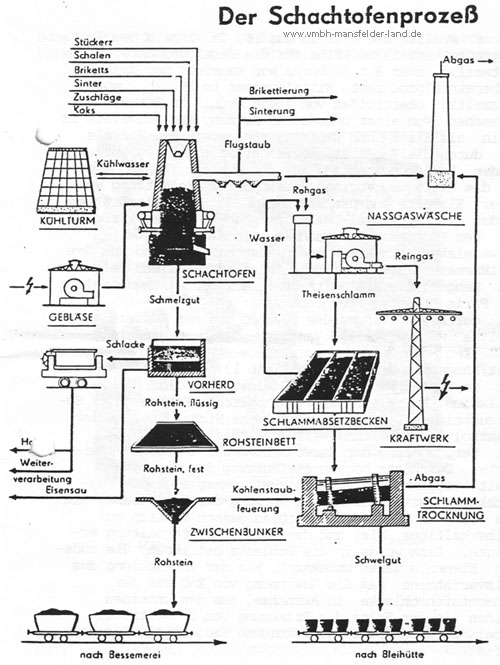

Das Verschmelzen fand während der 800 Jahre

Kupferschieferverarbeitung ausschließlich in

Schachtöfen statt, deren Leistungseinheiten von

1,6 t/d im 15. Jhd. auf über 880 t Durchsatz um

1960 stiegen, während der Brennstoffaufgang von

80 % (Holzkohle) auf 18 % (Koks) sank.

Schmelzprodukt mit dem größten Masseanfall war

naturgemäß die Schlacke, deren Nutzung zu

Wegeschotter und Füllstoff in Lehm und

Kalkmörtelmauern sich in der Frühzeit verliert.

Verbürgt ist die Verwendung zu Schlackebädern

seit dem 15. Jhd.. Erst in der Mitte des 18. Jhd.

werden roh geformte Fladen als Baustoff

verwendet. Eine Aufwärtsentwicklung setzt erst

nach Einführung der Großöfen nach 1870 ein,

als die Schlacke flüssig abtransportiert und

vergossen werden konnte.

Alleiniges Zielprodukt war in den esten 650

Jahren der Stein, aus dem bis 1855 nur Kupfer und

Silber ausgebracht wurde, bis 1843 durch

Verschmelzen des Rohkupfers mit Blei, von 1828

bis 1844 auch durch Amalgamierung, seit 1845 bzw.

1848 durch Auslaugen entsprechend gerösteter

Steine in Form von Silberchlorid bzw.

Silbersulfat und Cu2O,

dass anschließend nach verschiedenen Methoden zu

Raffinat umgearbeitet wurde. Erst 1927 löste der

Konverter die alten Röst/Spurverfahren ab, 1937

die Elektrolyse die Laugerei. |

Silber stellte bis weit in

das 16. Jhd. hinein den überwiegenden Anteil am

Erlös für die Fertigprodukte. Mit zeitweilig

über 8 t Silber/a war Mansfeld der größte

Silbereinzelproduzent Mitteleuropas im 16. Jhd.,

nur kurzzeeitig übertroffen von Joachimsthal in

Böhmen.

Abgesehen von einer unbewussten Nutzung des

Schwefels im Stein als Eisen- und Kupfervitriol

sowie des Nickels als durch die Feuerraffination

nicht völlig zu entfernenden

Legierungsbestandteil des Kupfers, begann erst um

Mitte des vorigen Jahrhunderts die Nutzung

weiterer Elemente aus dem Stein. Aus den

Raffinierkrätzen wuden Kupfer-Nickel-Legierungen

sowie Nickelvitriol, aus den Röstgasen in

zunächst bescheidenem Maße Schwefelsäure in

Bleikammern "dargestellt" und aus dem

Bleikammersschlamm erstmalig Selen in technisch

relevanten Mengen, die als Weltneuheit auf der

Weltausstellung in Paris Aufsehen erregten.

Mit der Konvertierung des Steins und der

Kupferelektrolyse wurden ab 1940 Vanadin - das

beim Wiedereinschmelzen des Steins verschlackte

-, durch einen Röst/Laugeprozess ausgebracht. Ab

1938 folgten die die bisher im Kupfer

verbliebenen Edelmetalle Gold, Platin und

Palladium bei gleichzeitig erheblicher Erhöhung

des Selenausbringens. Auch das restliche Nickel

fiel in der Elektrolyseaufarbeitung als

Ni-Vitriol an.

Mit Vergrößereung der Erzschachtöfen und ihrem

gesteigerten Durchsatz begann die Nutzung der

Gichtgase. Damit entstand ddie Notwendigkeit,

aber auch die Möglichkeit der Erfassung und

Nutzung der Flugstäube, die bis 1928 in kleinen

Schachtöfen ausschließlich auf silberhaltiges

Blei und dessen Weiterverarbeitung erfolgte. Zink

wurde in die Schlacke getrieben, die anderen

Elemente waren unbekannt. Mit der Entwicklung des

Wälzverfahrens kam die Gewinnung von ZnO aus der

Schachtofenschlacke in Aufnahme, aus den unreinen

Oxiden in der Folge die Erzeugung von

Zinkvitriol, wobei im Zuge der Laugenreinigung

Kadmium als Zement anfiel.

Zunehmender Zinkgehalt im Erz, erhöhte

Schmelztemperaturen nach Einführung des

Schmelzens ungebrannten Erzes in

Wassermantelöfen und dadurch gleichzeitig

Einstellung einer reinen CO-Atmosphäre im

einzelnen Erzstück verstärkte die

Verflüchtigung des Zinks erheblich. Der

Zinkgehalt des Flugstaubes erhöhte sich

dermaßen, dass seine direkte Verarbeitung auf

Blei immer problematischer wurde und später kaum

noch möglich war. Das Diffrentielle Wälzen im

Dörschelofen gestattete ab 1933 die Vortrennung

in Zinksulfid als sog. Zinkklinker und einen

Bleisulfatflugstaub, der Schachtofenvorlauf war;

die Zinkklinker gingen zum Verwälzen auf ZnO.

Nach der Entdeckung des Rheniums wurde der

Bleiflugstaub mit Wasser gelaugt, wobei neben Zn

und Cd auch Re, Tl und J in Lösung gingen und im

Verlauf der Laugereinigung und Re-Fällung

gewonnen wurden. Ende der 50er Jahre kam noch

eine anschließende Laugung auf Germanium dazu.

Mit den großen Erzschmelzschachtöfen

aktualisierte sich auch das Problem

"Eisensau". Bisher waren die relativ

geringen Mengen beim Steinrösten mit eingesetzt

worden. Das entfiel mit Aufgabe der

Stadelröstung. Ein einfaches Umschmelzen im

Kupolofen folgte, das einen Stein und eine

kupferarme Eisenlegierung ergab, die verkauft

wurde. Den erzielten Preisen und ihren

Veränderungen nach ist zu vermuten, dass Mo und

Co aus ihr gewonnen worden sind.

1910 übernahmen die "Deutschen

Molybdänwerke Teutschenthal" die

Aufarbeitung der Sau zu Molybdän mittels eines

Verblaseverfahrens im Konverter, wobei das Mo in

die Schlacke getrieben und hieraus nach den

üblichen Röst-Laugemethoden als Na-Molybdat in

Lösung überführt wurde. Kupfer und Edelmetalle

ließen sich nur umständlich aus dem

Laugenrückstand bzw. aus der beim Verblasen

bleibenden Restlegierung ausbringen, Ni und Co

gingen verloren.

Diesem folgte während des I. Weltkrieges und in

den ersten Jahren danach das "Mansfeld

Verfahren", Umsetzung der geschmolzenen Sau

mit Natriumbisulfat zu Natriummolybdat und den

Oxiden der restlichen Metalle. Auch hierbei war

nur das Molybdän Gegenstand der Gewinnung,

erlaubte jedoch nicht eine vollständige

Abtrennung des As, woran das Verfahren

letztendlich scheiterte.

Erst das der "klassischen" Analyse

ähnelnde Verfahren der "Vereinigten

Kaliwerke" (Dr. Feit) in

Staßfurt-Leopoldshall beachtete alle in der Sau

enthaltenen Elemente: Ga und erstmalig Re in

größeren Mengen wurden hergestellt; Co, Ni, Cu

und die Edelmetalle in definierten und

weiterverarbeitungsfähigen Produkten

ausgebracht, sogar die geringen Mengen Phosphor

bei der Reinigung der Laugen als Ca-Phosphat.

Ein Mischverfahren zwischen dem Mansfeld'schen

und dem Feit'schen war das bis 1946 angewandte

Borchert'sche Verfahren, das um die Mitte der

70er Jahre modernisiert zum

"Outokumpu-Verfahren" wurde, nachdem in

Finnland die seit 1945 angesammelten

Eisensaubestände verarbeitet worden sind.

Granulierte Sau diente sowohl als Prozessvorlauf

als auch, wie daraus fallende Zwischen- produkte,

als Agens im Prozessverlauf; die Kopplung mit

anderen Verarbeitungslinien für Mo-, Ni-, Co-

und Cu-Erze gestattete während der Zeit hoher

Mo- und Co-Preise eine gewinnbringende

Verarbeitung, so dass sogar das Eisen, dass als

recht reines Fe2O3

anfiel, bezahlt wurde. Das war das 21. genutzte

Element des Kupferschiefers, und wenn die in der

Bleiraffination erzeugten und weiter auf

Hartbleisorten - z.T. in der eigenen Bleihütte

in Hettstedt - verarbeiteten Arsen- und

Antimonabstriche hinzugerechnet werden, sind

sogar 23 Elemente aus dem Mansfelder

Kupferschiefer ausgebracht worden, allerdings

nicht immer gleichzeitig, wie auch der

Verfahrensstammbaum, von dem eingangs zunächst

nur der Teil der Rohhütte vorgestellt ist, kein

festes unveränderliches Schema war, sondern

entsprechend der technischen Entwicklung und der

wissenschaftlichen Erkenntnis sich ständig

entwickelt hat.

In den letzten Jahren setzte eine

Rückwärtsentwicklung infolge eines deutlich

geringeren Erzangebotes mit veränderter

Zussammensetzung ein. Dadurch wurden die

Verfahren immer schwerer beherrschbar und

zunehmend unwirtschaftlicher. Die Entwicklung

wurde auch durch zunehmenden Verschleiß der

Anlagen und durch Arbeitskräftemangel negativ

beeinflusst. Das führte zum Absturz, wodurch die

heute bestehenden Umweltprobleme mit verschuldet

wurden. |

<<< Zurück

>>>

© Verein Mansfelder Berg- und

Hüttenleute e.V.

|